ARIZA BULMAYA GİRİŞ

Arızayı bulma, modern kompleks hidrolik sistemlerde zaman alıcı bir uğraştır. Kısakürek Flowmetre ile bu işlem kolayca yapılır. Kısakürek Flowmetre, hidrolik sisteme kolayca bağlandıktan sonra makinelerden hiçbir parça ve aksam çıkarılmadan debi, basınç ve sıcaklık kontrolü yapabilmek için dizayn edilmiştir.

Flowmetre 400 bara kadar karşı basınçta çalışır. Yükleme valfi çeşitli çalışma şartlarını simüle etmeyi sağlar. Flowmetre iki yönde de çalışabileceği için yağ akış yönü bilinmeyen devrelerde risksiz çalıştırılır. Dolayısıyla yanlış bağlama riski yoktur.

Bütün testler normal makine çalışma sıcaklığında yapılmalıdır. Çünkü yağ ısısı arttığı zaman yağ daha incelir ve iç kaçak miktarı artar.

Çabuk sök-tak konnetörleri (quick coupling) flowmetreye bağlanırsa test hızı artar. Test aletini bağlamadan önce makine kontrol edilmelidir. Yağ seviyesi, pompa dönüşü, filtreler, yağ hatları, silindir rodlarında vb. yağ kaçağı olup olmadığı kontrol edilmelidir.

1.0 – Test 1 – Pompa Hattında

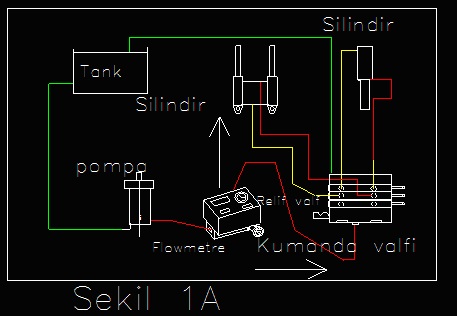

1.1 – Test aletini pompa çıkışı ila kumanda valfi girişi arasına bağlayınız.

1.2 – Pompa debisi max ve basınç min. olacak şeklinde yükleme valfini sonuna kadar sola açınız.

1.3 – Pompa durumu şu şekilde belirlenir. Yükleme valfi yavaş yavaş sağa kapatılarak basınç max’a doğru artırılır,bu sırada debinin azaldığına dikkat ediniz.

1.4 – Pompa debisi pompa imalatçısının belirttiği spesifikasyonlarda olup olmadığı kontrol edilir. Min-max basınç arasındaki debideki azalma pompanın durumunu gösterir. Hasarlı ve aşınmış pompa %20-30 kayıplara sebep olur. Min-max basınç da düşük debi emiş problemini gösterir. Bloke olmuş filtre ve pompa kavitasyonu değişik motor devirlerinde kontrol edilerek kayıt edilmelidir.

1.5 – Bu test metodu makinanın muhtelif hidrolik devresinde normal makine çalışırken kontrol yapılır. Böylece devre elemanları, pompa, kontrol valfi, hidrolik motor ve silindirler kontrol edilir.

2.0 – Test 2

2.1 – T Dirsek pompa ve kumanda valfi arasına, diğer T ucu flowmetre girişine, flowmetre çıkışı da tanka bağlanır. Bu sırada yükleme valfi açık olmalıdır.

2.12 – Pompa Testi. Kumanda valfi tapa bağlantısını ayırın ve 1.2, 1.3 ve 1.4 önceki maddelerdeki gibi ilerleyin.

2.2 – Komple sİstem ve relİf valf testİ 2

2.21 – (Relif valf kumanda valfi ile birlikte)

Kumanda valfini T dirseğe bağla. Kontrol valfini çalıştırarak silindir rodunu sonuna kadar aç.

2.22 – Basınç ve debiyi okurken yükleme valfini kapatın. Basınç, relif valf açılana kadar yükselir ve debi sıfırlanır. Bu noktada basıncı kayıt ediniz. Relif valf ayarı bozuk ise verilen değere ayarlayın. Relif valfin ayarlanan max değerden daha önce ‘cracking’ denen açılmayı yaparak işeme yaptığı ve makine performansını düşürdüğü görülmüştür.

2.3 – Kumanda valfİ sİlİndİr ‘T’ testİ

2.31 – Kumanda valfini güç pozisyonuna koyun. (Herhangi bir anda çoklu valflerden yalnız bir spool güç pozisyonunda olmalıdır) Silindir rodu açık durumda tam çıkarılmalı.

2.32 – Yavaşça yükleme valfini kapatarak basınç ve debiyi kaydedin.

2.33 – Güç pozisyonun da 2.32’yi bütün kumanda valfleri ve spool’ları için tekrar ediniz.

2.331 – Bütün makine aksamı iyi durumda ise pompa testi paragraf 1 de olduğu gibi basınç ve debi ölçümleri aynı olmalıdır.

2.332 – Kumanda valfinin herhangi bir pozisyonunda debi de azalma not edilmeli, bunun kumanda valfi veya silindirde mi olduğu araştırılmalıdır. Paragraf 2.4 ‘e test usulleri ve arıza tespiti için bakınız.

2.333 – Debideki azalma bütün kumanda valfi için aynı ise bu relif valf arızasını gösterir. Bu hatalı döküm kumanda valfindeki kaçakları da işaret edebilir. Fakat öncelik daima relief valf’e verilmelidir.

2.4 – İlave test silindir kumanda valfindeki hatayı kontrol için yapılır. (bakınız paragraf 2.332).Silindir ve valf port tapası bağlantısını ayırınız.

2.41 – En fazla debi kaybı not edildiği yerdeki kumanda valfi konumunu tespit ediniz.

2.42 – Yükleme valfini kapatarak basınç ve debiyi kaydediniz.

2.43 – Eğer aynı debi azalması tespit edilirse paragraf 2.332 deki gibi o zaman kumanda valfi arızalıdır. Eğer debi okumasında şimdi daha yüksek değer okunursa diğer kumanda valflerine göre ,o zaman arızalı bir silindir vardır.

3.0 – Kumanda Valfi Hatta Test 3

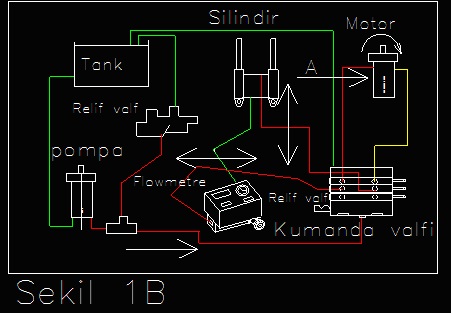

3.01 – Kumanda valfi ile entegre relif valf basınç ayarını kontrol etmek için, flowmetreyi silindir hattına Şekil 1B de görüldüğü gibi yerleştiriniz ve yükleme valfinin açık olduğundan emin olunuz. (Saat yönünün aksi yönünde valf çevrilecek) Pompayı çalıştır, flowmetrenin yerleştirildiği yükü kaldırma pozisyonundaki valf levyesini çekiniz. Yükleme valfini yavaşça (saat yönünde) debi ve basıncı okuyarak kapatınız. O zaman relif valf basıncı da okunur. İmalatçı relif valf değeri ile mukayese ediniz. Gerekir ise relif valf ayarı yapınız.

3.02 – Kumanda valfi kaçağı

3.01’deki gibi düzenlenmiş flowmetre bağlantısı ile pompa testi 1.3 için testi tekrar ediniz, debi okumalarını mukayese ediniz. Debi okumalarındaki farklar kumanda valfi iç kaçaklarını gösterir. Testi bütün valf portları için yaparak valfin durumu hakkında karar verilir. Gerekli durumlarda valf dilimlerini veya komplesini değiştirilmelidir.

3.1 – Silindir Test (bakınız Şekil 1B)

3.11 – Eğer silindir yavaş çalışıyor veya yük altında dur-kalk hareket ediyorsa aşağıdaki testler yapılarak silindir keçeleri control edilir. Flowmetreyi Şekil 1B’deki gibi monte edin, silindirin yükü kaldırması için levye ile yol verin, silindirin tam stroke ulaşması için gereken zamanı, debi ve basıncı kaydedin. Bu değerleri imalatçının verdiği değerler ile mukayese edin. Eğer debi doğru fakat zaman silindirin tam açılması için gereken zamandan fazla ise, bu silindir keçeleri boyunca iç kaçağı gösterir. Eğer debi düşük ise kumanda valfi fonksiyonlarını araştırın. Bakınız Test 3.0.

Giriş-Çıkış farkı olmıyan Flowmetre

Silindir valf levyesi ile istenen yönde test edilebilir ve debi okuması kaydedilir.

3.2 – Motor Test

3.21 – Motor performans debi okunarak kontrol edilir ve benzer motor hızı ile mukayese edilerek fikir sahibi olunur. Flowmetreyi motor basınç girişine Şekil 1B’deki gibi ok yönünde (A) yerleştirilir. Yükleme valfi tam açılarak ve kumanda valfi kullanılarak motorun doğru yönde dönmesi sağlanır. Motor yük altında çalıştırılır. Basınç ve debi okumaları kaydedilir. Eğer debi motor imalatçı speklerinin altında veya pompa (Test 1.0) değerinden daha düşük ise kumanda valfini araştırın.

NOT : Motor dış drenaj hatlı ise yalnız ters yönde test edilebilir. Motor çıkış portuna imalatçı tarafından verilen karşı basıncı kontrol etmeden basınç uygulamayın.

Motor Kaçakları

3.22 – Motor normal basınç da çalışırken takometre ile motor devrini ölçünüz. Eğer motor hızı düşük ise ve 3.21’ deki debi doğru ise bu motor da iç kaçağı gösterir. Motor data bilgilerini kontrol edin, gerekirse motoru değiştirin.

3.23 – Motor dış drenajı yok ise veya motor karşı basınç ile yüklenemiyorsa, flowmetreyi diğer hatta bağlayın ve test 3.21 ve 3.22 ‘yi motor diğer yönü için tekrarlayın.

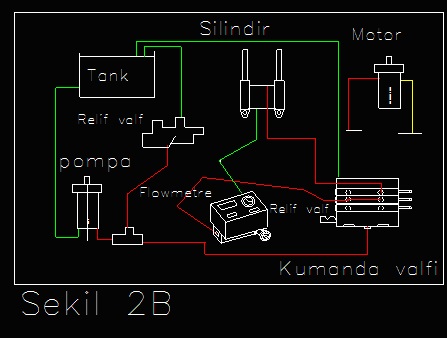

3.3 – Alternatif Silindir ve Motor Testi

3.31 – Hem motor hem silindir Şekil 2B deki gibi test edilebilir. Motora giden 2 hattı ayır, motoru bu hatlara bağla. Yükleme valfini tam aç, pompayı çalıştır, kumanda valfini flowmetre’ye yağ verecek şekilde yönlendir. Yavaşça yükleme valfini saat yönünde kapat, debi ve basıncı not et. Eğer debi imalatçı ön görülen değerinden düşük ise veya pompa debi testi(1.0) dan düşük ise kumanda valfini araştırın. (Bakınız Test 3.0) Eğer debi doğru, hız yavaş ise bu hatalı motor veya silindiri gösterir. İki yönlü flowmetre kullanılıyorsa, kumanda valfini ters yönde çalıştırarak akışı terse alıp debiyi değişik basınçlarda kayıt ediniz.

ÖNCELİK : Tanktaki yağ seviyesi, pompa tahrik kısmı, valf kontrol çubukları, hasarlı parçalar ve harici yağ kaçakları vb kontrol edilmelidir.

| Problem | Neden | Tavsiye Edilen Test (Paragrafa Bakın) |

| Aşırı pompa gürültüsü, değişken basınç Yüksüz durumda düşük seviyede yağ akışı | Pompa kavitasyonunun sebebi Tıkalı emiş filtresi Emiş hattında kısılma Pompa hattında, bağlantılarda, şaft keçelerinde hava girişi Pompa hızının yüksek olması | 3.0 ; 4.1 |

| Tüm devrelerde basınç yükselirken performansta düşüş Yalnızca bir devrede | İç kaçak vardır Pompada Ana emniyet valfinde Yön kontrol valfinde Silindir ya da hidrolik motorda | 3.0 ; 4.1 4.2 ; 4.3 4.2 ; 4.3 ; 4.4 ; 5.0 5.1 ; 5.2 |

| Yük tutulamıyorsa | Yön kontrol valfi Hat tipi emniyet valfi Silindir | 4.2 ; 4.3 ; 4.4 ; 5.0 5.02 5.0 ; 5.2 |

Detaylı İnceleme

Kirli Yağ

1. Serviste komponentler düzgün olarak temizlenmiyor ve servis yapılmıyor.

2. Havalandırma yok.

3. Tankta conta vs yok.

4. Boru ve hortumlar montajda ve servisten sonar flush suretiyle temizlenmedi.

5. Yanlış tank dizaynı, tank içinde uygun bölme olmaması yağ içindeki çökeltileri tutmaz.

6. Filtreler uygun aralıklarla değişmiyor.

Köpüklü Yağ

1. Dönüş tank hattı yağ seviyesi altında değil. Kırılmış boru.

2. Yağ tankında yetersiz bölmeler.

3. Akışkan kirliliği.

4. Emiş kaçağı pompadaki yağın havalanmasına yardım eder.

Yağdaki Nem

1. Tank dolumunda kullanılan yağ tenekelerinde ki nem.

2. Su alma tapası tankın en düşük noktasın da değil.

3. Soğuk hatlar direk olarak sıcak tanka bağlı olduğu için yoğuşmaya sebep olmak.

4. Soğutma boruları yağ seviyesi altın da değil.

Sistem Aşırı Isınması

1. Su vanası kapalı veya ısı dönüştürücü tıkalı.

2. Devamlı relif valf basıncında çalışma.. a) Aşırı yükte çalışma – b)Yağ viskozitesi çok yüksek.

3. Aşırı iç kaçak ve ısınma. a. Pompa, motor ve silindirlerdeki yavaşlama kontrol edilmeli.. b. Yağ viskozitesi çok düşük.

4. Tank çok küçük. Tank pompa kapasitesinin 3 katı kapasite de olmalıdır. Kapasite geniş silindirlerdeki yağı da alacak şekilde fazla olmalıdır. Çok sayıda küçük silindiri de karşılayacak şekilde olmalıdır.

5. Tank içinde yetersiz bölmeler.

6. Boru ve hortum iç çapları çok küçük, bu yüzden yüksek akışkan hızı.

7. Valf ölçüleri çok küçük, bu yüzden yüksek akışkan hızı.

8. Yağ tankı etrafında hava sirkülasyon azlığı.

9. Sistem basıncı çok yüksek.

10. Çevre sıcaklığı çok yüksek.